高分子加工学一直在向自然和其他行业学习。比如,溶液纺丝从蜘蛛吐丝中获取灵感,中空纤维成型向吹制玻璃学习等。最近,学院傅强教授团队从食品工业中获得启发——参考学习荣昌铺盖面(是一道面皮既大又薄、味道鲜美的特色美食)的制作过程,提出了一整套创新的塑料薄膜加工技术。该技术可以将聚乙烯拉伸加工至它的极限厚度附近,即12纳米左右,并保持平方米级别的面积,同时还具有高度的自支撑性能和可观的力学强度。这是目前已报道最薄的塑料材料形态,标志着高分子加工学在超薄尺度内的一个重要进展。

在现代工业和日常生活中,塑料薄膜是使用最广泛的材料之一。数十年来,研究人员一直致力于减少薄膜的厚度,以提高体积效率并减少材料消耗,这符合我们社会的可持续发展目标。想象一下,如果能在不牺牲最终性能和应用的情况下,将薄膜厚度减少90%,这将直接导致塑料消耗减少90%。问题是:在保持薄膜性能的同时,我们能将厚度减少最低多少?自支撑情况下高分子薄膜的厚度临界点在哪里?本工作即尝试回答这些重要的科学问题。

图1. 为拉伸加工出临界薄度的高分子膜材料,需要全链条式的整体创新

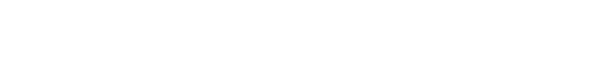

新加工策略:在食品加工中,phyllo dough和中国的铺盖面都是通过穿插着拉伸和松弛来制作的,这样可以在不破坏面团/面条的情况下持续进行打薄。受此启发,本工作设计了一种新的加工策略,在塑料拉伸过程中进行多次间隔松弛,以实现超薄。通过在拉伸过程中对聚合物链的纠缠和周期性松弛进行策略性调控,团队成功地制造出了厚度接近理论极限(12 纳米)的聚乙烯薄膜。

低维高分子新性质:材料在趋近其基本构造单元尺寸时,会涌现出一系列异于其宏观形态的独特物理性质。基于上述制备出的极薄聚乙烯隔膜,也有类似的现象,例如具有极高的比模量 (113.9 GPa/(g/cm3),以及一系列其他独特的物理特性,包括异常的界面行为(透水聚乙烯)和自贴敷性等。

新应用:本研究不仅具有很高的学术研究价值,还可切实应用于多个领域,如超薄透气表皮传感器支持材料。此外,研究团队的加工过程坚持使用准工业级加工设备,即使是12纳米的临界薄膜也要求大面积规模制备,这是后续工业应用的保障。

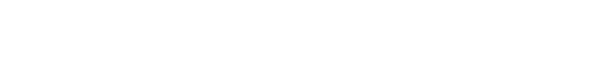

加工总览和极薄膜结构:挤出与拉伸的加工组合,是加工制备高分子薄膜材料的最常用技术路线之一,本工作亦采用此方法。聚乙烯的临界薄度由单晶厚度(10-30纳米)和薄膜破裂的临界厚度(约6纳米)所界定的。这与目前商用聚乙烯薄膜因加工限制最薄仅能达到3-5微米的事实形成鲜明对比。这种理论和技术上的约束导致了一个跨度达两个数量级的“稀缺区”,如图2f所示,这是超薄性与可规模化尺寸之间矛盾的具体体现。在本研究中,研究团队成功地接近了聚乙烯的理论极限,通过宏观拉伸设备实现了接近10纳米的厚度。这一突破有望填补该稀缺区的空白。并且通常的塑料薄膜必须在超薄和大面积之间进行取舍:一方面,商用塑料薄膜的厚度一般是无法突破1微米阈值的(如图2g所示);另一方面,实验室开发的大多数超薄膜(如图2h所示)的面积鲜有超过1平方厘米,少数能够覆盖的最大面积也仅在100平方厘米左右。本文的聚乙烯极薄膜打破了这一常规——不仅实现了极限薄度,同时还具备了平方米级别的尺寸。

图2. 聚乙烯极薄膜加工工艺;极薄膜外观、厚度与微观结构表征;极薄膜与市面和其他实验室已报道薄膜材料在厚度和面积上的对比

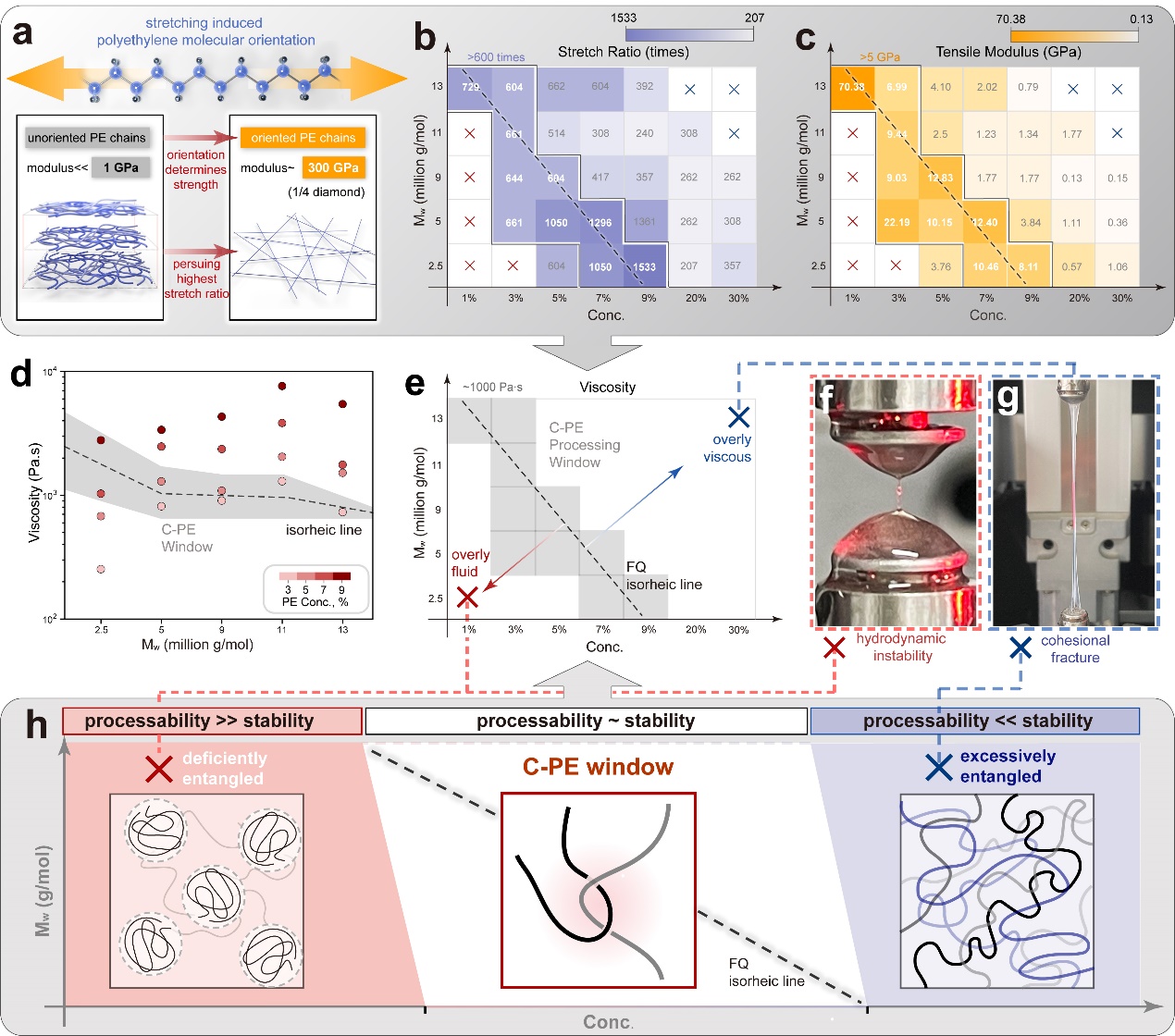

热力学起点:加工窗口理论:聚乙烯加工的一个永恒主题就是拉伸取向。通过拉伸,聚乙烯理论上可以实现高达300 GPa的杨氏模量(图3a)

研究发现,为实现超高的标称拉伸比(超过600倍),需要特定的分子量与浓度组合,这些组合对应的超高拉伸比数据拟合后,形成了加工窗口的主轴。在该线附近的聚乙烯超薄膜表现出超过5 GPa的超高拉伸模量(图3c),远高于典型商用PE薄膜(<1 GPa)。研究团队推测,这些不同分子量和浓度组合虽然有所差异,但在流变行为和薄膜拉伸性方面具有基本的共性。因此,团队将这条经验拟合线称为“FQ等粘线”。沿着这条线,PE前驱体表现出相似的粘度和缠结密度,从而能够实现超高的拉伸比和增强的机械强度。“FQ等粘线”为有效双向拉伸聚乙烯分子链提供了指导——偏离该窗口会导致超薄加工失败,这是由于强度或可加工性不足造成的。从分子层面来看,这种失败源于聚合物链缠结的不足或过多,如图3h所示。具体而言,位于等流变线左侧时,链缠结不足导致过度流体化,因流体力学不稳定性而难以有效拉伸(图3f)。而位于等流变线右侧时,链缠结过多,导致粘度过高,引发应变硬化和过早断裂(图3g)。

图3. 聚乙烯极薄膜的加工窗口理论——为了实现极限的拉伸取向:加工窗口、“FQ等粘线”及其物理解释

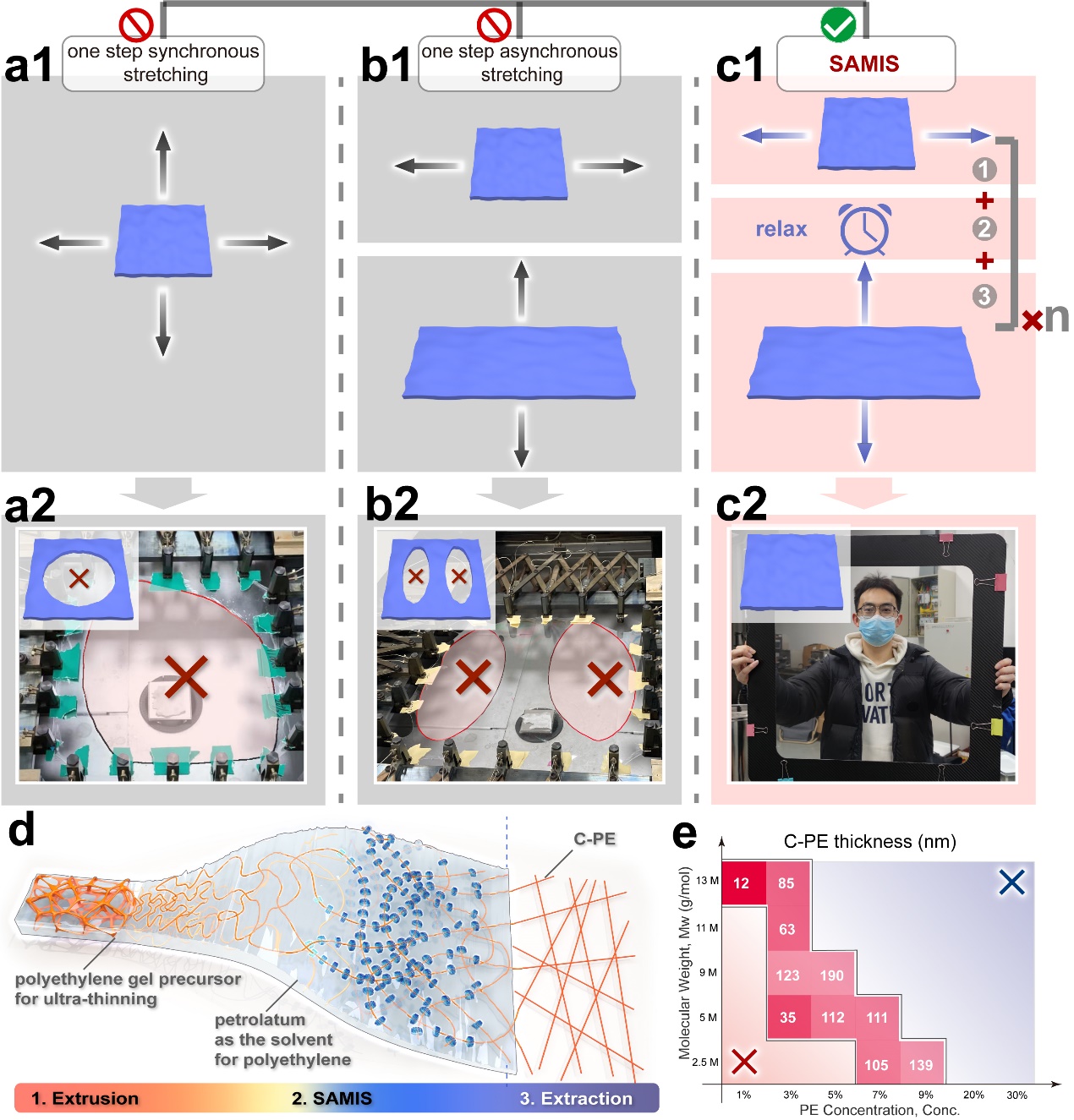

动力学过程控制:小幅多步间歇拉伸技术:识别其加工窗口仅是第一步,团队需要一种新的、可行的加工方法。实际加工中,将聚乙烯打薄至它的临界厚度十分困难,因为在超薄厚度下稳定性与加工性之间的矛盾加剧。特别是对于经历大应变后,克服高表面张力和内部应力时将面临相当的困难。团队借鉴食品工业中用于减轻面筋蛋白内部应力的多步拉伸和放松技术,构想了一种多步增量拉伸的准稳态方法,以克服巨大的能量障碍,每个拉伸步骤后均设有周期性的暂停以缓解应力。团队将这种技术命名为SAMIS(小幅度多间隔拉伸)(图4d1)

图4. 聚乙烯极薄膜的加工过程控制——小幅多步间歇式拉伸加工技术

新物理性质与应用:当被薄化到极限时,聚乙烯展现出一系列独特的性质,与传统聚乙烯薄膜有显著不同。首先,其界面行为十分特殊。如图5a所示,尽管聚乙烯极薄膜表现出疏水性和非极性,但书写在其上的墨水能够穿透薄膜流入下方的水浴中。这一现象超越了传统聚乙烯的局限性,为膜分离等新应用提供了可能性。另一个显著特点是其卓越的机械强度,例如承载超过自身重量55,000倍的重量,性能远超目前报道的其他材料,甚至媲美高性能气凝胶。在实际应用中,这一特性至关重要,因为高分子超薄膜不仅需要具备自支撑能力,还要能够承受足够的外力。聚乙烯极薄膜的高机械强度,使其能够在完全自支撑状态下进行直接拉伸测试(图5d插图所示)。相比之下,传统超薄膜由于样品尺寸和强度的限制,一般只能通过压痕法等进行非自支撑状态测试。测试得出的拉伸强度(1.7 GPa),甚至远高于不锈钢(0.6 GPa)。相比于薄膜(<10 µm)和超薄膜(<1 µm)厚度减小时拉伸模量的微小提升,极薄膜的模量表现出完全不同的趋势(图5e)。一部分原因可是能由于其厚度低于聚合物的回转半径(Rg),薄膜变薄时刚性显著增强,这类似于极薄塑料中关键的橡胶硬化效应。这种现象归因于在回转尺度内的体积排斥效应,有助于减少链缠结并增强链取向。此外,聚乙烯极薄膜是目前超薄膜中难得的多孔膜,并且展示超高的比拉伸模量(113.9 GPa/(g/cm³),不锈钢为25.2 GPa/(g/cm³))以及接近10^8的极高长径比,这些性质在超薄膜中是十分罕见却重要的。

图5. 聚乙烯极薄膜的新物理性质及其新应用场景

在本研究中,研究团队阐明了高分子薄膜临界厚度加工的根本挑战在于:稳定性与可加工性之间的矛盾。为了解决这一问题,团队首先通过精确调控分子链缠结,确定了超薄聚乙烯加工窗口。随后,开发了一种小幅度多步间歇拉伸加工技术(SAMIS),将拉伸打薄推向极限。综合这两项创新,团队在聚乙烯极薄膜规模化加工方面取得了突破:最终制备的薄膜厚度达到了12纳米,接近塑料拉伸加工的极限。并且发现了E-PE的一系列独特物理特性,包括异常的界面行为以及卓越的机械强度(拉伸模量达70.4±25.0 GPa)和极高的长径比(10^8)。这些特性表明,极薄膜是聚乙烯乃至塑料的一种临界状态,明显区别于传统塑料。这些独特性质使得E-PE可应用于多个前沿场景。本研究为极薄高分子的生产提供了理论基础和实验方法,并为其他高性能塑料材料的薄膜加工提供了参考。

论文于2024年11月发表在Nature Chemical Engineering上,通讯作者为四川大学高分子科学与工程学院傅强教授,第一作者为四川大学高分子科学与工程学院特聘副研究员李润莱和博士研究生王梓睿。

Li, R., Wang, Z., Sun, W. et al. Scalable production of critically thin polyethylene films via multistep stretching. Nat Chem Eng (2024).

https://doi.org/10.1038/s44286-024-00139-w